实战 5:诊断防抱刹车ABS — 第2部分

这篇文章分为两部分,这就暗示整理左后轮速传感器的速度信号并不能解决问题。在更换磁头转子之后,开车不到的几码路程,该车的ABS在制动的时候又起作用了。这样一定还有其它的问题存在。

我坐在车内,认真考虑发生的故障现象和维修情况,好像所有的问题都是关于轮速传感器故障,而且我们已经发现了一个。我们仿佛又回到了起点。 我坐在车内,认真考虑发生的故障现象和维修情况,好像所有的问题都是关于轮速传感器故障,而且我们已经发现了一个。我们仿佛又回到了起点。

在第一部分的诊断中我们没有提到信号的采集方法和采集位置。我打算直接从ECU的管脚出发,以便通过示波器精确地查看ECU的输入信号。在这个特殊的案例中,由于不同的原因,我还是选择直接检测轮速传感器。这种方法确实有点棘手,因为根本无法连接到车速传感器连接器的插针,不过我还是找到了方法:将电缆线环绕在轮速信号线公口插针上,这个插针正好细到可以完好无损地装复。

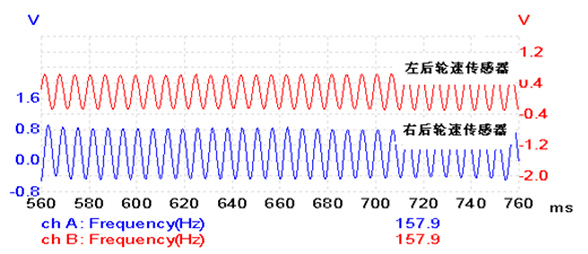

图1所示的信号是在10英里/小时的车速下采集的。因为传感器信号的频率应该是差不多的,所以我们有理由将传感器的输出信号表示在同一坐标轴上。接着让我们看看这些信号之间有没有差别。通常来说,汽车前后轴的磁头转子齿数可以是不同的,但是同一轴的左侧和右侧却不能不同。我见过同一车轴上相同尺寸的轮胎有着不同的转速,只是因为它们产自不同的制造商!我总是建议车主们使用同一个制造商的轮胎—最好所有轮胎都相同,即使做不到,也要保证同一轴上的轮胎是相同的。

图1

从图1可以看出信号和频率都是相符的。如果我们再仔细观察,就会发现它们的峰值略微不同,但这并没有多大影响,因为不同传感器总会存在些许差异。那么接下来要干什么呢?我并不打算将车速传感器信号问题可能引起车辆故障作为结果交上去,而且这辆车只有四个轮子而已,因此我决定检查前轴的轮速传感器。在这次检查中,我知道前后轴的输出信号频率会存在差异,因此我对它们的幅值更感兴趣。

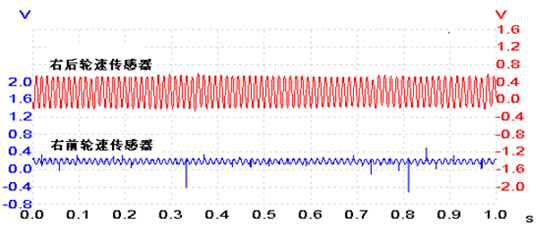

图2

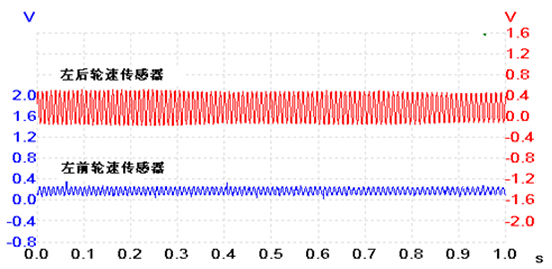

图3

图2和图3的信号也是在车速为10英里/小时的情况下采集的,不过这次同一侧的轮速传感器输出信号绘制在同一个图里。我们很快就发现问题了:前轴轮速传感器输出信号的峰值严重丢失。请不要将过多的注意力放在图2电动势的突然变化上,因为这只是干涉信号进入了散布在车上的临时测试线而已。

前轴轮速传感器的两个输出信号峰值与正常值均有相同的落差,这使我感到很奇怪。一个传感器的输出信号峰值减小表明存在一个故障,但对于同轴的两个传感器显示基本一致的波形,那么传感器应该是没问题的。在这种情况下,我开始怀疑测量的正确性。我接着多次采集了传感器的输出信号,以确保电路连线是没问题的,同时保证所检测的是正确的传感器信号线(我想起有一根电缆并没有直接接地),我还检查了示波器的设置是否正确,同时交换了通道线以防止漏电。我差不多将所有可能解释两个传感器低峰值的情况都试了。

最终我得到的结论是:这故障不能用我在第一部分对左后轮速传感器的诊断结果来解决。这种情况是由于制动时,前轴轮速传感器输出信号太微弱,导致ECU不能正确地记录车速引起的,ECU接收到后轴轮速传感器的正常信号后,就会认为前轴车轮已经抱死,从而使ABS系统工作。

不管正不正常,这些发现确实与传感器信号故障的最初诊断策略存在关联。

图4 |

图4表明轮速传感器和相关连接线的总电阻为1.734 kΩ

于是我着手寻找能够引起两个传感器的输出信号峰值均较小的常见故障。我进一步检查了两个前轴轮速传感器的电路,可能是蓄电池电极、ECU模块电缆存在漏电,可能是发动机点火断断续续,也有可能是传感器电缆电阻太高,或者ECU连线存在接触不良故障,我几乎又尝试了所有我能想到的原因。

总之,我很难找到电路方面的错误,而且确实也无法找到这些传感器电路的共接点,除了通过ECU接地外。但是经过检查这也是没问题的。

既然电路方面不存在问题,那么是否是机械故障呢?

为了在机械方面找出能够解释低信号峰值的原因,我们有必要将注意力放在汽车的每个车轮轮毂上,这意味着我们不再探究共同原因,而是期待能找到对传感器产生相同影响的巧合性事件。作为一个电气工程师,我已经不是第一次被巧合性事件困扰了,但这一次我并没有很好的方法。我仔细的分析每一个出错的传感器,并且暂时忽略两个传感器均受到影响这个事实。我将会发现什么呢?

在第一部分提到的主要影响因素不变。为了让磁感应式传感器产生正确的轮速信号,我们只需分析以下几个关键因素:

- 传感器内部磁场强度

- 传感器电磁线圈的匝数

- 转动磁头的形状和成分

- 传感器和转动磁头间的距离

- 转动磁头穿过传感器磁场的速度

传感器内部磁场强度

我们不能排除这个因素。如果安装在传感器中心的磁铁已经被腐蚀或者退磁,那么运动的感应器(带齿的转子)无法干扰原磁场的磁通量到一定程度,因此我们得到了较弱的电动势—故障所在。我曾见过有的传感器磁铁被磨成粉末状。

传感器电磁线圈的匝数

故障不可能是这个因素造成的。线圈的匝数决定了传感器的电阻,并且我们已经测得传感器的电阻值为1.734 kΩ。尽管线圈内部可能存在短路故障,但这会造成电阻的读数小于1.734 kΩ,具体的数值则视短路的位置而定。由于我们所测的传感器电阻读数正常,所以目前我们可以安心地排除这个因素。

转动磁头的形状和成分

这个因素也不可能是故障原因。首先,如果磁头的成分受到影响,那么每一个轮齿都会发生相同的改变,而这不太可能。第二,如果轮齿的形状是错误的,那么同样每一个轮齿都会受到影响。采集到的信号并没有显示轮齿缺失或者损坏,只是峰值较低而已。

传感器和磁头之间的距离

根据我的经验和实践原因,我觉得可能是这个因素导致故障。传感器和磁头转子之间的距离如果发生错错位,那么就会使传感器的电阻不受影响,输出信号也会比较完整。尽管传感器底部与支架之间有锁紧螺栓,它们之间发生腐蚀还是挺常见的。传感器和磁头转子之间的间隙只要稍作调整就可以使输出结果产生非常显著的影响。

转动磁头穿过传感器磁场的速度

这是最不可能的因素了。如果磁头转子转速是问题所在,那么它会规规矩矩地改变输出信号的峰值,但是频率也会受到影响。如果我们仔细观察的图2和图3,我们就会发现微弱信号和后来的正常信号的频率基本一致,因此我们可以确定转子的转速实际上不变。

当我们充分了解了传感器的工作原理并排除了一些关键因素后,我们逐步接近问题的本质所在了。这应该是传感器和转动磁头间的距离问题。只要按照传感器的工作规律分析,那么这个问题是比较容易解决的。

图5

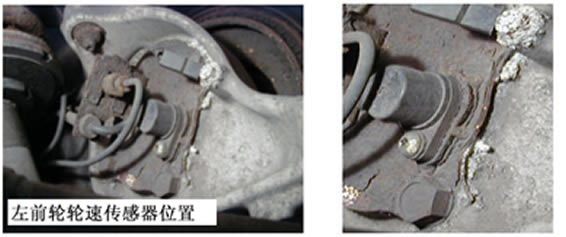

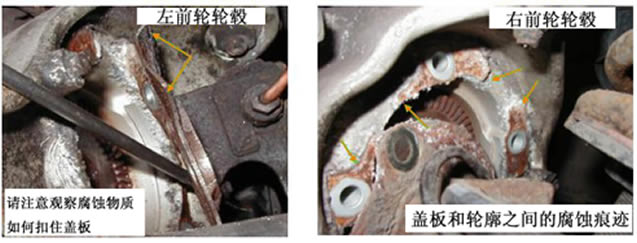

图5展示了前轴车速传感器的一般位置。它安装在盖板上,而盖板则用螺栓固定在轮毂的后半部。我们首先看到的是后板安装螺栓周围有白色的糊状物质,这些腐蚀物质好像停留在后板和轮毂表面间隙有一段时间了。这是正常现象吗?它们的间隙本来就有的吗?

对轮毂的快速观察似乎不能发现其他问题。一般而言,我会将传感器拆下来并查找关于传感器端子和转子轮齿距离的规定尺寸,但是由于该传感器的安装板比较容易拆下来,因此我现在可以将其拆下来并看看传感器后面有什么状况。

当后板被拆下来后,问题的真正原因变得显而易见了。

其它辅导资料 > |